ФИМ / ТНГМ / Обессоливание сернистой нефти с применением электродегидраторов

(автор - student, добавлено - 11-05-2014, 10:37)

Обессоливание сернистой нефти с применением электродегидраторов.

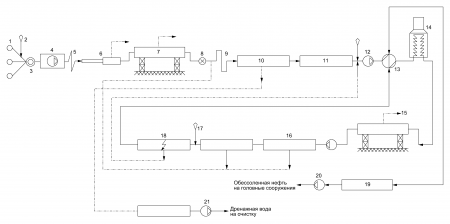

Наиболее эффективным способом разрушения нефтяных эмульсий, в том числе и нефтей угленосного горизонта, является совмещение процессов укрупнения капель воды в нефти в трубопроводах промысловой системы сбора под воздействием гидродинамических эффектов. С учетом этого сернистые нефти угленосного горизонта Ромашкинского месторождения обезвоживают на термохимических установках, работающих по совмещенной технологической схеме. При этом за счет глубокого обезвоживания товарная сернистая нефть после УПН характеризуется содержанием воды (следы – 0,2 %), солей 100-300 мг/л. В качестве отстойных аппаратов на ступенях обезвоживания и обессоливания применяют напорные герметичные емкости объемом 200 с распределенным нижним входом и точечным верхним отбором. Более глубокое обезвоживание этих нефтей с использованием пресной промывочной воды из расчета 8-12 % ограничивается усилием коррозионных процессов и высоким остаточным содержанием пресной воды в нефти из-за возникновения прочных бронирующих оболочек на поверхности капли из тонкодисперсных частиц сульфида железа. Проверка принципиальной возможности повышения глубины обессоливания сернистой нефти по совмещенной технологической схеме с применением на ступени обессоливания электродегидраторов типа 1ЭГ-160 была осуществлена на Куакбашской УПН НГДУ Лениногорскнефть. Технологическая схема Куакбашской УПН приведена на рис. 1. В период исследований, согласно разработанной схеме, газоводонефтяная эмульсия с содержанием воды более 64 %, разрушенная в присутствии деэмульгатора 2 (расход 90-100 г/т) в технологическом трубопроводе 5 системы сбора и транспорта, поступала в концевой делитель фаз (КДФ) 6, который состоял из трубы диаметром 1м, длиной 100м. Предварительно расслоенный и разгазированный поток нефти из КДФ направляется через сепаратор 7, счетчик 8 и каплеобразователь 9 (D=600 мм, I=80 м) в отстойники предварительного сброса 10. Нефть после частичного сброса воды при t=5-7 C с остаточным содержанием ее 15-20 % из буферной емкости сырьевыми насосами 12 откачивалась через теплообменники 13, печь 14 и горячую ступень сепарации 15 в отстойники термохимического глубокого обезвоживания 16. На прием сырьевого насоса вводили деэмульгатор 5-10 г/т. Температура нефти после гурьевских печей составляла 50-54 С, в отстойниках – 42-44 С. Перед электродегидраторами 18 в поток обезвоженной нефти через смеситель 17 вводили 1,5-4 % пресной воды к объему обрабатываемой нефти. Температура пресной воды составляла 7-10 С. Смеситель выполнен из двух трубок диаметром 50 мм, направляющих потоки пресной воды в объеме нефти навстречу друг другу под давлением 1,5 МПа. Опресненная дренажная вода на выходе из электродегидраторов подавалась на прием сырьевого насоса 12. Обессоленная сернистая нефть после электродегидраторов 18 направлялась через теплообменники 13 в буферную емкость 19 и товарными насосами 20 откачивалась на головные сооружения.

Рис. 1. Технологическая схема Куакбашской установки подготовки сернистой нефти. 1 – скважина; 2 – деэмульгатор; 3 – групповая замерная установка (ГЗУ); 4 – дожимная насосная станция (ДНС); 5 – технологический трубопровод; 6 – концевой делитель фаз; 7 – сепаратор; 8 – счетчик сырья; 9 – каплеобразователь; 10 – отстойник предварительного сброса; 11 – буферная емкость; 12 – сырьевой насос; 13 – теплообменник; 14 – печь; 15 – горячая ступень сепарации; 16 – отстойник термохимического глубокого обезвоживания; 17 – смеситель; 18 – электродегидратор; 19 – буферная емкость; 20 – аварийный насос; 21 – насос дренажной воды. В результате создания совмещенной системы сбора, транспорта и подготовки нефти на Куакбашской площади стало возможным: - нейтрализовать «вредную» работу трубопроводов по формированию стойких эмульсий за счет введения деэмульгатора на ГЗУ и ДНС; - снизить вязкость транспортируемой системы; - предварительно разгазировать нефть на конечном участке трубопровода увеличенного диаметра до поступления продукции скважин в сепаратор; - разрушить бронирующие оболочки на каплях пластовой воды; - укрупнит капли в трубопроводах и расслоить поток на нефть и воду перед отстойниками предварительного сброса. За счет использования в технологических целях трубопроводов промысловых систем сбора и транспорта стали направлять в технологические аппараты глубокоразрушенную эмульсию. В связи с ростом количества поступающей на УПН жидкости и перегруженностью отстойников предварительного сброса содержание воды и нефти после нулевой ступени в период исследований составило 17-20 %. Было исследовано пять технологических режимов работы УПН (табл. 1). При работе УПН по каждому из пяти режимов качество глубокообезвоженной нефти после отстойников 1 ступени характеризовалось содержанием воды не более 0,19-0,23 %, солей 250-350 мг/л, что свидетельствует о глубоком разрушении эмульсии в промысловой системе сбора. В отстойниках 2 ступени обезвоживания вода практически не сбрасывалась, но за счет укрупнения мелких капель соленой пластовой воды и перехода их в дренаж содержание солей в нефти снижалось до 140-240 мг/л (первый режим). Обработка этой же нефти на 3 ступени (электродегидраторы с отключенным полем, пресная вода не подается) позволила уменьшить содержание солей в нефти до 110-190 мг/л (второй режим), при включенном поле без подачи воды содержание солей в нефти после электродегидраторов составляло 105-190 мг/л (третий режим). Отсюда следует, что включение электрического поля без введения в поток нефти пресной воды, формирующей в нефти нестойкую эмульсию, оказывается бесполезным (третий режим). Практический интерес представляют результаты исследований по определению глубины обессоливания сернистой нефти с применением промывочной воды при низких ее расходах (1,5-4 %). При отключенном электрическом поле (четвертый режим) остаточное содержание воды в нефти составило 0,3-1,2 % и солей 80-120 мг/л. Повышенное содержание остаточной воды в обессоленной нефти (более 1 %) объясняется тем, что глобулы пресной воды из-за небольшой разности плотностей (пресной воды и нефти) не успевали за 40 мин. отстояться в аппаратах и перейти в состав дренажа, хотя при том же времени отстоя (первый-пятый режимы) глобулы пластовой воды успевали войти в состав дренажа и содержание ее в нефти после второй ступени обезвоживания УПН составило 0,06-0,13 %. Глубокое обезвоживание нефти на 2 ступени объясняется тем, что в промысловых системах сбора и в присутствии реагента полностью разрушается даже тонкодисперсная часть эмульсии за счет проявления гидродинамических эффектов. В связи с ухудшением качества товарной нефти (по содержанию воды) после УПН промышленные испытания технологии обессоливания нефти на термохимическом режиме с отключенным электрическим полем (четвертый режим) были прекращены. Стабильное содержание солей в товарной нефти менее 100 мг/л было получено при включенном электрическом поле (пятый режим). В период исследований производительность электродегидраторов составила в среднем 150 , время отстоя – 40 мин; ввод обезвоженной нефти осуществляли непосредственно в водную подушку через распределительное устройство на расстоянии 0,7 м от нижней образующей электродегидратора; напряжение между электродами составило 2 кВ, сила тока – 30-40 А. Результаты исследований глубины обессоливания нефти при включенном электрическом поле и подаче пресной воды представлены в таблице (пятый режим). Из данных таблицы следует, что при стабильной подаче пресной воды перед электродегидраторами при включенном электрическом поле получают обессоленную сернистую нефть, содержащую 50-90 мг/л солей, 0,04-0,2 % воды. Однако необходимо отметить, что при «залповом» возврате на прием сырьевого насоса стойкой эмульсии после резервуаров-отстойников для очистки воды часто наблюдалось автоматическое отключение электрического поля и резкое ухудшение качества обессоленной нефти на выходе из электродегидраторов. Так, при возврате более 300 этой нефти содержание солей в товарной нефти составляло 170-800 мг/л. Для нормальной работы Куакбашской УПН подкачка стойкой эмульсии на прием насоса (после накопления в резервуарах-отстойниках) должна была осуществляться 2-3 раза в неделю из расчета 50-60 . Таким образом, для нормальной работы установок подготовки нефти (особенно высоковязкой сернистой) необходимо предварительно глубоко разрушить эмульсию и расслоить песок на нефть и воду за счет использования промысловых систем сбора еще до поступления эмульсии в технологические аппараты. Качество товарной нефти, обезвоженной на термохимической установке по совмещенной технологической схеме характеризуется: содержанием воды (следы-0,2 %), солей – 100-300 мг/л; применением промывочной воды из расчета 1,5-4 % от объема нефти; использованием электрического поля на ступенях обессоливания. Эксплуатация Куакбашской установки подготовки сернистой нефти, работающей по совмещенной схеме, позволила получить товарную нефть с содержанием 50-90 мг/л солей и 0,04-0,2 % воды. Похожие статьи:

|

|