ФЭА / АИТ / Характеристики деформационных чувствительны элементов

(автор - student, добавлено - 29-12-2012, 18:07)

Характеристики деформационных чувствительны элементов:

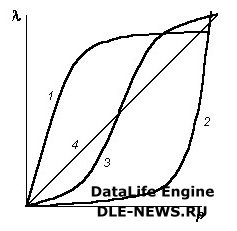

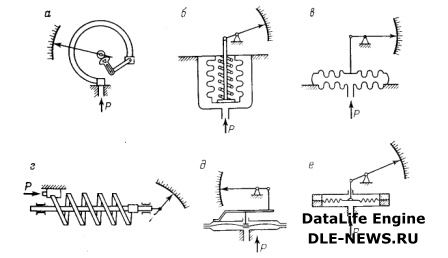

1 – затухающая; 2 – возрастающая; 3– возрастающе-затухающая; 4 – идеальная Большинство мембран и сильфонов имеют затухающую характеристику1. Отдельные чувствительные элементы обладают возрастающей характеристикой 2. Преобразователи на основе трубчатой пружины часто характеризуются возрастающе-затухающей зависимостью 3. Идеальная характеристика, называемая условной линейной прямой 4. Условная линейная характеристика – характеристика, отражающая прямую пропорциональность между перемещением и давлением, начальная и конечная точки которой совпадают с соответствующими точками упругой характеристики при прямом ходе. Практически во всех случаях характеристики реальных деформационных чувствительных элементов лишь приближаются к идеальным. Нелинейность упругой характеристики для таких элементов может характеризоваться как величиной отклонения, так и знаком (положительным или отрицательным). Нелинейность упругой характеристики – отклонение между упругой характеристикой при прямом ходе и условной линейной характеристикой. Деформационный чувствительный элемент характеризуется жесткостью a, определяемой отношением значения воздействующего давления р к величине перемещения характеристической точки этого элемента l: a = р/l. Чувствительность упругого элемента d является обратной величиной жесткости d = 1/a = l/р. Чувствительность – отношение приращения перемещения заданной точки упругого чувствительного элемента к соответствующему приращению давления. Одна из важнейших характеристик деформационного преобразующего элемента – переустановочное (тяговое) усилие, развиваемое упругим элементом и направленное на преодоление сопротивления передаточного механизма, пружин уравновешивания и др. Переустановочное усилие зависит от эффективной площади элемента, определяемой размерами упругого элемента и характером его деформаций под воздействием нагрузки. Широкое распространение деформационных чувствительных элементов не исключает существенных недостатков. Один из них – явление гистерезиса. Вариация от такого явления определяется как разность в показаниях прибора при прямом и обратном ходе. Величина гистерезиса n определяется как отношение наибольшей разницы D между перемещениями заданной точки упругого элемента при прямом и обратном ходе и одинаковом воздействующем давлении к максимальному ее перемещению lmaх, выраженное в процентах: n = D / lmах × 100 %. Погрешность измерителя с деформационным чувствительным элементом, определяемая упругими свойствами металла, зависит от коэффициента запаса p, равного отношению предела упругости sу к рабочему напряжению металла упругого элемента s, т. е. p = sу / s. Чем выше значение коэффициента запаса p, тем меньше влияние остаточных эффектов упругости на результат измерения. Характеристики упругости металла, как и линейные размеры металла преобразующего элемента, зависят от температуры. Особенно ощутимо изменение характеристик, например манометрических трубок, изготовленных из латунных сплавов, при температурах выше 100 С. Влияние температуры на изменение модуля упругости металла может быть определено выражением Et = E0 (1 – γE t), где E0 – модуль упругости при нормальной температуре; Et – то же при температуре t; γE – температурный коэффициент модуля упругости. В меньшей степени на результат измерения влияют температурные линейные расширения металла упругого элемента, определяемые как lt = άt l t. Здесь άt – температурный коэффициент линейного расширения металла; l – длина упругого чувствительного элемента в направлении функционального перемещения; t – рабочая температура металла упругого элемента. Актуальны проблемы температурного расширения металла упругого элемента при его жестком закреплении в металлический корпус. Для этого случая обязательны тщательное согласование температурного коэффициентов линейного расширения металла преобразующего элемента и корпуса, а также выбор допусков посадочных отверстий. Деформационные манометры нашли широкое применение в промышленности, что обусловлено простотой и надежностью конструкции, наглядностью показаний, малыми габаритами, высокой точностью и широкими пределами измерения. В качестве измерительных элементов деформационных манометров и измерительных преобразователей давления, разрежения и перепада давлений используют: одновитковую трубчатую пружину (трубка Бурдона) (рис. а), сильфон (рис. б), мембранную коробку (рис. в), многовитковую трубчатую пружину (рис. г), вялую мембрану (рис. д), жесткую мембрану (рис. е).  |

|